Kvalitetsstyring - en integrert del av design, engineering og produksjon

Kvalitetsstyring som en integrert del av design, engineering og produksjon med skytjenester (Cloud PLM) – hvilke besparelser kan det gi?

I Norge står mange små og mellomstore industribedrifter overfor utfordringer som fragmenterte datasystemer, manuelle prosesser, manglende sporbarhet, og forsinkelser i å oppdage feil. I stedet for at design-, produksjons- og kvalitetsavdelinger opererer hver for seg, kan et integrert skybasert PLM-system (Product Lifecycle Management) kvalitetsstyring er en integrert del av prosessene i bedriften. Dette kan gi betydelige driftsfordeler og kostnadsbesparelser for en norsk SMB.

Nedenfor ser vi på hvordan denne tilnærmingen fungerer, og hvilke konkrete gevinster man kan forvente, både med eksempler og forbehold.

Eksempler på hvordan kvalitetsstyring i tradisjonelle arbeidsprosesser:

- Design gjøres isolert, og overføres til produksjon uten at kvalitetskontroll er med i designfasen.

- BOM (Bill of Materials) og tegninger kommer gjerne hver for seg som fragmentert informasjon.

- Eventuelle feil eller avvik (non-conformance) oppdages først i produksjon eller til og med ved levering.

- Endringer og forbedringer må sendes tilbake manuelt til design / engineering, ofte med tap av informasjon, forsinkelser og misforståelser.

- Løsninger og korrigeringer blir håndtert ad hoc, uten systematisk tilbakemelding til tidligere faser.

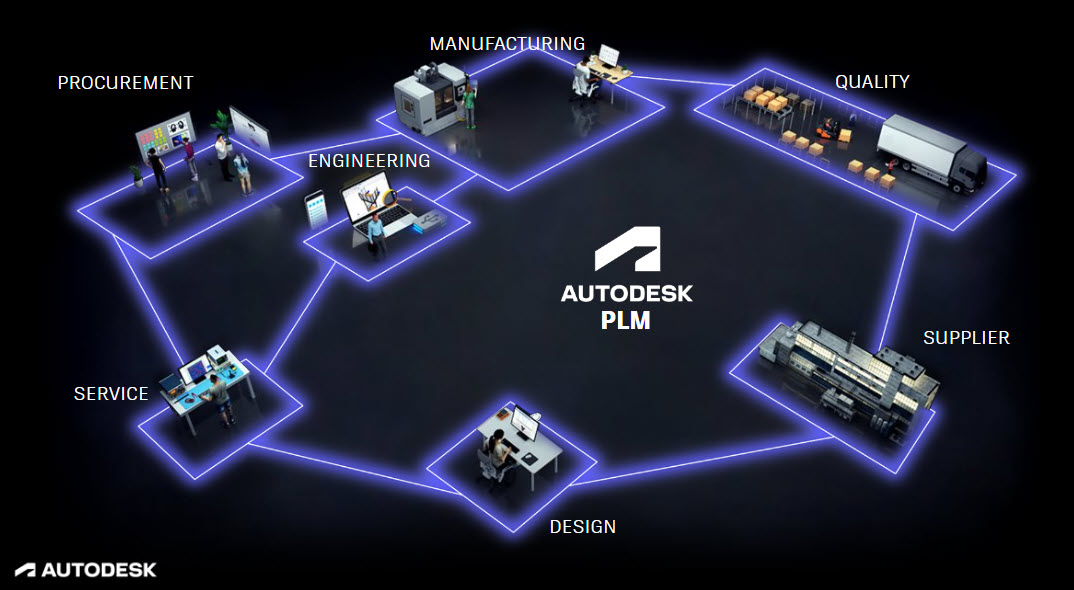

Ved å bruke et skybasert PLM-system som Autodesk Fusion Manage kan man:

- Integrere design, produksjon og kvalitetsdata i en plattform.

- Automatisere arbeidsflyter: avvik (NCR — Non-Conformance Report), korrigerende / forebyggende tiltak (CAPA), inspeksjoner og endringsforespørsler (ECR) kan kobles tett til produksjons- og kvalitetsprosesser.

- Sikre sporbarhet: hvert tiltak, endring og dokumentasjonssteg loggføres, slik at man ved avvik kan se hele historikken.

- Lærdommer fra feil, avvik og reklamasjoner kobles tilbake til design, engineering og leverandørstyring, slik at man unngår å gjenta feil i fremtidige produkter eller prosjekter.

Det som skjer er at kvalitetsstyringen blir innebygget i hele produktlivssyklusen, ikke noe som gjøres "ved siden av" i isolerte IT-løsninger.

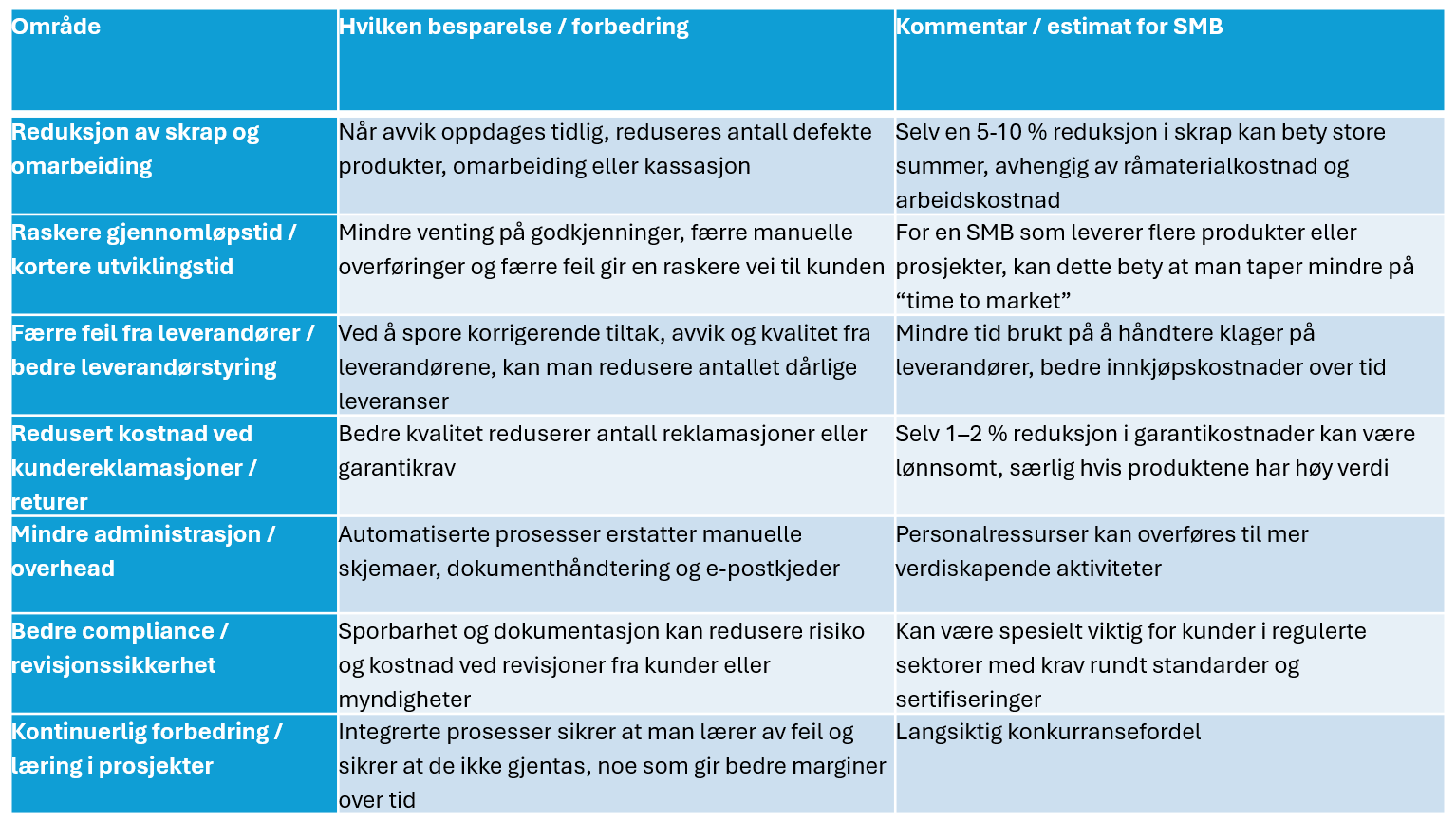

Besparelser og effektiviseringsgevinster for en norsk SMB

Her er typiske områder hvor en norsk industribedrift kan spare penger eller forbedre marginene gjennom å innføre et slikt system:

Summert kan denne typen system gi avkastning både i kostnadsreduksjon, økt produktivitet og bedre kvalitet, noe som er kritisk for marginer i en SMB.

Mulige utfordringer og forutsetninger for en og dog ROI

For at disse besparelsene skal oppnås, må man være klar over noen forutsetninger og risikofaktorer:

- Implementeringskostnad og endringsledelse

Det kreves tid og ressurser for å implementere PLM, integrere med eksisterende systemer (ERP, produksjonsstyring, CAD osv.), og få ansatte til å endre måten å jobbe på. - Tilpasning til SMB-nivå

Små og mellomstore bedrifter må sikre at løsningen ikke blir for kompleks eller dyr i forhold til nytte. Løsningen bør være modulær og skalerbar. - Datakvalitet og vedlikehold

PLM-systemet er så godt som dataene som legges inn. Hvis man fortsetter med feil og unøyaktigheter, så hjelper ikke systemet. - Brukeradopsjon

Ansatte må bruke systemet korrekt og konsekvent (registrere avvik, følge arbeidsflyter, dokumentere endringer). - Integrasjon mot andre systemer

For å få full nytte må PLM ikke bare kobles mot CAD, men også mot ERP og produksjonsstyringssystem (MES). Uten integrasjon kan flaskehalser oppstå. - Løpende vedlikehold og support

Programvarekostnader, support og oppdateringer må regnes inn i total eierkostnad.

Eksempel: Illustrativ regneøvelse for en liten industribedrift i Norge

La oss anta følgende for en fiktiv norsk SMB-bedrift innen mekanisk produksjon:

- Omsetning: 50 millioner NOK

- Materialkostnad og komponentkostnader: 20 millioner NOK

- Arbeidskostnad produksjon og omarbeiding: 10 millioner NOK

- Garantikostnader / reklamasjoner / retur: 1 million NOK

- Administrasjon / overhead: 5 millioner NOK

La oss si at man med et sky-PLM lykkes å redusere:

- Skrap & omarbeiding med 5 % → besparelse = 0,05 × 10 millioner = 0,5 million NOK

- Garantikostnader med 20 % → besparelse = 0,2 × 1 million = 0,2 million NOK

- Administratiiv overhead (arbeidstid brukt til feilkoordinering, manuelle prosesser) med 10 % → besparelse = 0,1 × 5 million = 0,5 million NOK

Sum besparelser: 0,5 + 0,2 + 0,5 = 1,2 millioner NOK per år.

Hvis investering i PLM (lisens, implementasjon, integrasjon, opplæring) over 3 år beløper seg til for eksempel 0,8 millioner NOK, vil prosjektet kunne være fullstendig betalt innen første år eller to, og deretter gi ren verdi.

Selvfølgelig vil tallene variere med bedriftenes størrelse, bransje og produkttype osv.

Oppsummert, hvorfor er dette relevant for norsk SMB?

- Kvalitetsstyring som en integrert del av design, engineering og produksjon med hjelp av PLM gjør at feil oppdages og korrigeres tidligere, med lavere kostnad.

- For små og mellomstore industribedrifter kan selv moderate forbedringer (noen prosent) gi store i besparelser i kroner og øre.

- Riktig implementering, god datastyring, integrasjon og adopsjon er nøkkel i PLM-prosjekter.

- Over tid kan man bygge konkurransefortrinn gjennom stabil kvalitet, lavere kostnader og raskere markedsrespons.